瑞氣分別對深冷分離、PSA變壓吸附和膜分離3種制氮工藝的工作原理和工藝流程進行了介紹,并比較了3種制氮工藝的工藝性能、主要設備和相對投資;提出了如何根據不同的氮氣需求選擇合適的制氮工藝的方法。

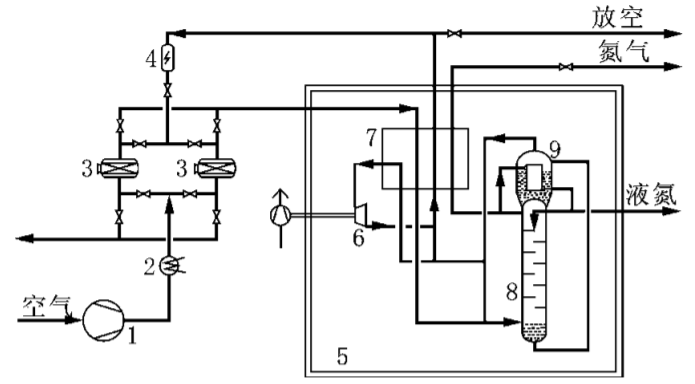

空氣經壓縮機加壓至約0.8MPa,并先后經壓縮機后冷卻器和預冷機組冷卻至20℃以下后,進入切換使用的分子篩吸附器,空氣中的二氧化碳、碳氫化合物和水分被吸附并得以凈化。凈化空氣進入主換熱器,被返流的富氧空氣冷卻至飽和溫度約-168℃后進入精餾塔底部參與精餾,在塔頂得到純度高達99.99%的氮氣。一部分氮氣經主換熱器復熱后作為產品送出,其余進入冷凝蒸發器被冷凝為液氮。大部分液氮作為回流液返回精餾塔參與精餾,少量液氮送液氮儲罐貯存。液氮產量約為氣氮產量的8%。

精餾塔底得到含氧約30%的富氧液空經節流后進入冷凝蒸發器的蒸發側,用以冷凝氣氮。從冷凝蒸發器頂部抽出的富氧空氣大部分直接進入主換熱器復熱,并從主換熱器中部抽出,溫 -153℃進入透平膨脹機絕熱膨脹到0.03MPa,溫度約-183℃,為深冷分離提供冷量。膨脹后的富氧空氣與另外1股節流后的富氧空氣混合后進入主換熱器,與正流空氣換熱,復熱至常溫后一部分用作分子篩的再生氣,其余放空。深冷分離制氮工藝流程圖:

1—空氣壓縮機; 2—預冷機組; 3—分子篩吸附器; 4—電加熱器; 5—冷箱; 6—透平膨脹機; 7—主換熱器; 8—精餾塔; 9—冷凝蒸發器

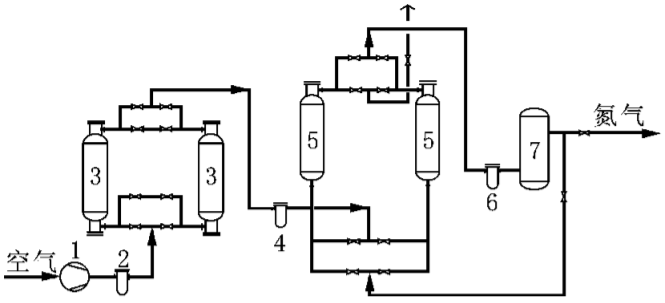

空氣經壓縮機壓縮至0.85MPa并被壓縮機后冷卻器冷卻至約40℃后,進入空氣凈化單元除去壓縮空氣中的塵、水及油霧,然后進入PSA變壓吸附單元。該單元設置2個吸附塔,1個塔吸附產氮,1個塔脫附再生,通過PLC控制切換閥的開關,使2個塔循環交替。吸附、均壓、解吸、吹掃4個工作過程如下。

(1)吸附。當潔凈的壓縮空氣進入A塔經分子篩向出口流動時,A塔壓力逐漸上升至約0.8MPa,空氣中的O2、CO2和H2O等被分子篩吸附,未被吸附的氮氣從吸附塔出口流出進入氮氣緩沖罐,吸附持續時間約60s。

(2)均壓。A塔內的分子篩吸附飽和后,停止吸附,并對B塔進行1個短暫的均壓過程:2個塔的進出口閥關閉,均壓閥打開,氣體分別從吸附塔的進出口通過均壓閥均壓到解吸塔,使2個塔的壓力達到平衡,持續時間約2s。均壓可減少反吹氣體對分子篩的沖擊,還可提高空氣回收率。

(3) 解吸。均壓完成后,A塔通過出氣口繼續排氣,將吸附塔壓力迅速降至常壓,從而脫除已吸附的O2、CO2和H2O,實現分子篩的解吸再生。

(4)吹掃。為了使分子篩徹底再生,引出1股產品氮氣對A塔進行逆流吹掃。解析和吹掃持續時間共60s。在1個塔在吸附產氮的同時,另1個塔進行再生(即解吸和吹掃)過程,A塔、B塔交替進行吸附、均壓和再生,完成氧氮分離,連續輸出氮氣。變壓吸附制氮工藝流程見如下圖:

1—空氣壓縮機; 2—過濾器; 3—干燥機; 4—過濾器; 5—PSA 吸附塔; 6—過濾器; 7—氮氣緩沖罐

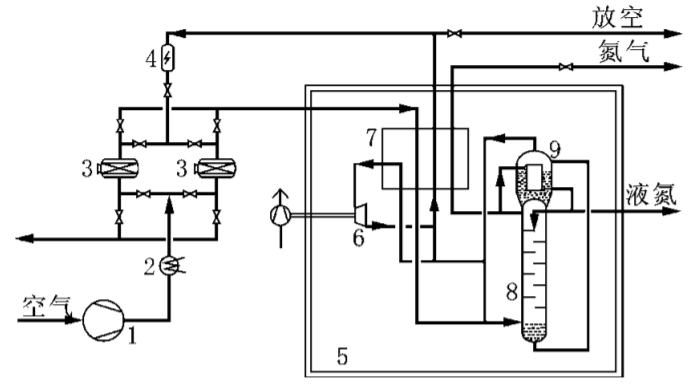

空氣經壓縮機壓縮至1.3MPa并被壓縮機后冷卻器冷卻至約45℃后,進入空氣凈化單元除去壓縮空氣中的塵、水及油霧,然后進入膜分離單元。膜分離單元的核心部件是一組結構類似于管殼式換熱器的膜組件,數萬根細小的中空纖維絲澆鑄成管束而置于承壓管殼內。由于膜的特性,進入膜分離單元的空氣溫度需維持在40~50℃,因此在膜分離單元前設置1臺電加熱器加熱凈化空氣,以維持空氣溫度穩定。空氣進入分離器后沿纖維的一側軸向流動,CO2、O2和H2O不斷地透過膜壁而在纖維的另一側富集,通過滲透氣出口排出,而氮氣則從與氣體入口相對的另一端非滲透氣出口排出。達到純度要求的氮氣進入氮氣緩沖罐,經緩沖罐出口調節閥調節壓力并送往用戶。膜分離制氮工藝流程如下圖:

1—空氣壓縮機; 2—過濾器; 3—干燥機; 4—過濾器; 5—電加熱器;6—膜組件

(a)PSA變壓吸附和膜分離制氮的工藝流程簡單,設備數量少,操作簡單,可隨時停機,并可長時間停機。深冷制氮不僅工藝流程復雜,設備數量多,且需在深冷低溫狀態下運行。在設備投入正常運行之前,有一個預冷啟動過程,啟動時間從膨脹機啟動至氮氣純度達到要求的時間一般不小于12h。在設備進入大修之前,必須有一段加溫解凍的時間,一般為24h。因此,深冷分離制氮不適宜啟、停頻繁的場合。膜分離制氮與PSA變壓吸附相比,不僅設備結構更簡單,而且無切換閥門,操作維護更為簡便,產氣所需時間也更短。

(b)深冷分離制氮可同時獲得氣氮和液氮,適宜需要液氮的工藝流程。液氮也可貯存于液氮儲槽作為備用,當出現氮氣需求短時驟增或制氮設備小修時,可將貯槽內的液氮汽化后送入氮氣管網以滿足工藝裝置對氮氣的連續性需求。PSA 變壓吸附和膜分離制氮變壓吸附制氮只能生產氮氣,無備用手段,單套設備難以保證工藝裝置連續長周期運行。

(c)當氮氣純度體積分數≤97%時,PSA變壓吸附和膜分離制氮工藝的氮氣提取率基本相當;當氮氣純度體積分數>99%時,采用深冷分離制氮工藝氮提取率最高,PSA變壓吸附次之,膜分離制氮工藝氮提取率急劇降低。同時,制取相同壓力的氮氣,深冷分離制氮空氣壓縮機出口空氣壓力與PSA變壓吸附制氮相當,而膜分離制氮壓力要求空氣壓力較高。3種制氮工藝主要能耗在空氣壓縮機,故當制取氮氣純度較高時,膜分離制氮所需空氣壓縮機規模大,功率高,總能耗最高,PSA變壓吸附制氮次之,深冷分離制氮能耗相對較低。

(d) PSA 變壓吸附制氮的氮氣分離吸附 -解吸 -吸附過程存在壓力波動,氮氣壓力不穩; 而深冷分離和膜分離制氮的氮氣分離過程為連續進行,產品氮氣壓力較為穩定。因此PSA制氮必需在 PSA 吸附塔氮氣出口增加氮氣緩沖罐,以緩沖氮氣,調蓄氣體壓力,從而保證氮氣產品壓力的穩定性。

(e) 深冷分離制氮設備多,流程長,占地大,投資較高。膜分離制氮與PSA變壓吸附制氮相比,所需空氣量大,壓比高,壓縮機規模大,對應的空氣凈化組件(過濾器、干燥機、除油器等) 比PSA變壓吸附大,吸附塔。因此,PSA 變壓吸附制氮投資最低。

Copyright@2020上海瑞氣氣體科技有限公司 滬公網安備31011602001861號 制氮機 制氮設備 PSA制氮機 網站地圖